Згинання металу

Операція згинання металу на сьогоднішній день виконується при виготовленні практично будь-яких виробів із металу.

Згинання металевого листа дозволяє виконувати вироби та деталі різного ступеня складності та конфігурації, а також нестандартні конструкції.

Головна технологічна перевага даного методу полягає в тому, що дозволяє виробляти монолітні металеві вироби повністю без зварних швів. Це позитивно впливає на їхню міцність, антикорозійну стійкість та довговічність.

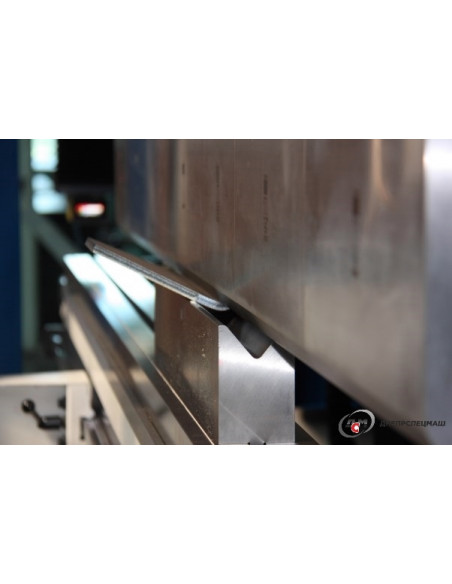

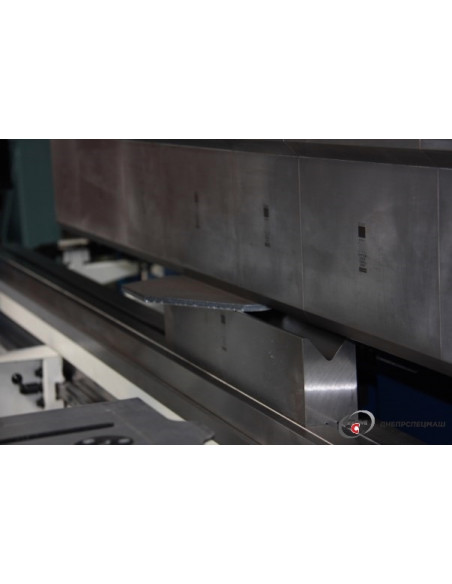

Наше підприємство оснащене сучасним листозгинальним пресом із числовим програмним управлінням. Гідравлічний прес обладнаний швидкознімним інструментом, різноманітними наборами пуансонів та матриць, що дозволяє безперервно (за один перехід) виконувати послідовність з кількох різних згинів, фальцювання.

Перевагою нашого преса є кількість осей позиціонування. Згин виходить рівномірним як у кутку, і по всій довжині заготівлі (незалежно від її довжини). Ця технологія дозволяє виконувати згинання за коротким радіусом деталей маленьких розмірів, а також виготовляти великі, схильні до обертання деталі. Якісне виконання подібних операцій на верстатах з ручним керуванням практично неможливе.

Використання сучасних автоматизованих згинальних пресів дозволяє значно знизити трудомісткість та тривалість виробничого процесу.

- Максимальне зусилля преса, тонн

- 170

- Максимальна довжина згину, м

- 3,0

- Радіус згинання, мм

- от 1,5 мм до 40

- Товщина металу, мм

- от 0,5 до 20

- Кількість осей позиціонування

- 5

- Точність позиціонування, мм

- до 0,005

- Допуски, градусів

- +/- 1

- Операції

- вільне згинання, вальцювання

Технологія точного згинання металу це одна з технологічних операцій холодного штампування, при якій під тиском відбувається примусова деформація матеріалу без макроскопічних порушень цілісності металу, внаслідок чого металевий лист набуває заданої форми.

Це технологічно складний процес. Тому для таких операцій необхідно використовувати спеціальні промислові преси та інше високоточне обладнання, що дозволяє за мінімальних фізичних зусиль, але з високою точністю виконати виріб необхідної конфігурації.

Під час згинання всі зовнішні шари матеріалу розтягуються, збільшуючись у розмірі, а внутрішні - стискуються відповідно зменшуючись у розмірі. А шари металу, що знаходяться вздовж осі заготівлі, що згинається, зберігають після згинання свої початкові розміри.

Це технологічно складний процес. Тому для таких операцій необхідно використовувати спеціальні промислові преси та інше високоточне обладнання, що дозволяє за мінімальних фізичних зусиль, але з високою точністю виконати виріб необхідної конфігурації.

Під час згинання всі зовнішні шари матеріалу розтягуються, збільшуючись у розмірі, а внутрішні - стискуються відповідно зменшуючись у розмірі. А шари металу, що знаходяться вздовж осі заготівлі, що згинається, зберігають після згинання свої початкові розміри.

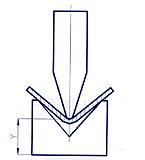

На сьогоднішній день виділяють 2 основних методи: "вільне згинання" (між листом стінками V-подібної матриці існує повітряний зазор) і "калібрування" (лист притискається повністю до стінок V-подібної матриці).

Найбільш поширений метод - "вільна згинання". Ця технологія дозволяє виготовляти складні деталі з декількома різноспрямованими гибами і стіками або щільно прилеглими один до одного полицями. Вона універсальна і дозволяє на тому самому обладнанні гнути різний листовий метал різних товщин.

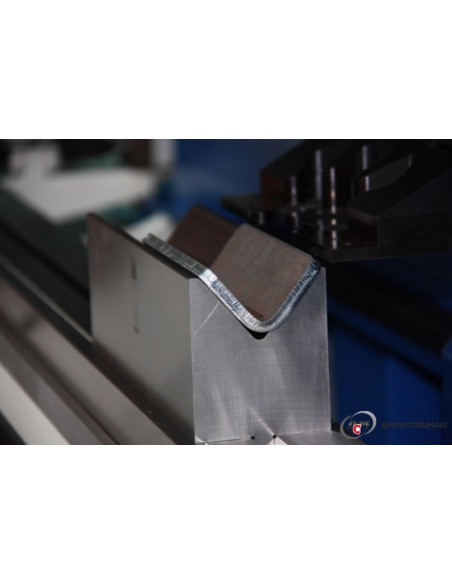

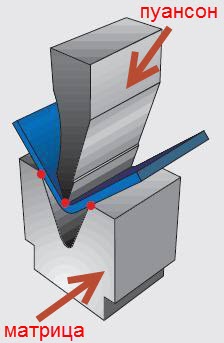

Процес згинання листового металу за технологією «вільної згинання» здійснюється в кілька етапів. Спочатку проводиться розмітка та розкрій заготовки, далі її поміщають у листозгинальний прес між пуансоном та матрицею та закріплюють. Зверху на лист тисне прес і відбувається згинання. Рухаючись вниз, пуансон (верхній згинальний інструмент) вдавлює лист в матрицю (V-подібний струмок - нижній згинальний інструмент), після чого лист набуває необхідної конфігурації на підставі креслень розробників. «Вільна згинання» – це згинання за трьома точками: заготовка стикається з пуансоном (лінія згину) і з краями струмка матриці. Лист залишається "в повітрі" і не стикається зі стінками матриці.

|

|

Частина листа перегинається по відношенню до іншої на певний кут. При цьому ступінь деформації металу залежить від таких параметрів, як товщина матеріалу, величина кута вигину, крихкість матеріалу та швидкості проведення операції. При згинанні пластично деформується лише ділянка заготівлі у зоні контакту з пуансоном.

Для того, щоб мінімізувати ймовірність утворення тріщин у місці вигину, мінімальний радіус пуансону має бути в межах від 1,0 до 2,0 від товщини заготовки, залежно від механічних властивостей матеріалу. М'який метал, що легко деформується, допускає менший внутрішній радіус.

Для того, щоб мінімізувати ймовірність утворення тріщин у місці вигину, мінімальний радіус пуансону має бути в межах від 1,0 до 2,0 від товщини заготовки, залежно від механічних властивостей матеріалу. М'який метал, що легко деформується, допускає менший внутрішній радіус.